在生产有特殊表面要求的金属零件过程中,预处理方法的可靠性是高品质产品的基础。清洁过程在成品的成型、表面处理以及表面涂层中都是必不可少的步骤。零部件清洗不充分造成产品的表面质量不良,从而导致成本高企。

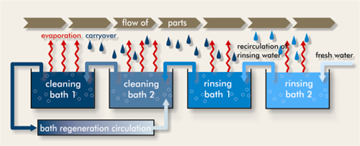

工业和金属部件的清洁由清洗和漂洗程序组成(如图1)。首先,清洗池除去金属表面的污染物,接着,漂洗池去除剩余的污染物及清洁剂残留。清洗池的温度是40-80℃。蒸发掉的水一般由下一个水池的循环系统补充。

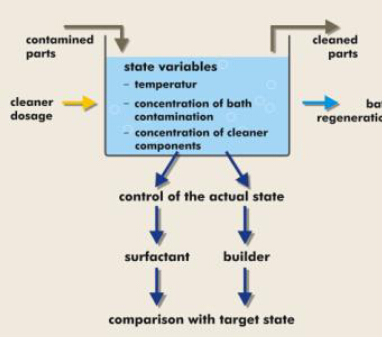

为确保清洗过程的高可靠性,水清洗过程要求影响清洗结果的参数达到最佳并保持定的状态。(如图2)。这些参数包括:

l 清洁剂成分(促净剂和表面活性剂)的浓度

l 水池的污染物

l 水池的温度

l 浴槽的搅动

流程化管理的主要目标是连续地监测清洁池的条件以及在某种程度上控制这些条件,可以通过最少量的水,清洁剂及能源以确保充足的清洁质量。

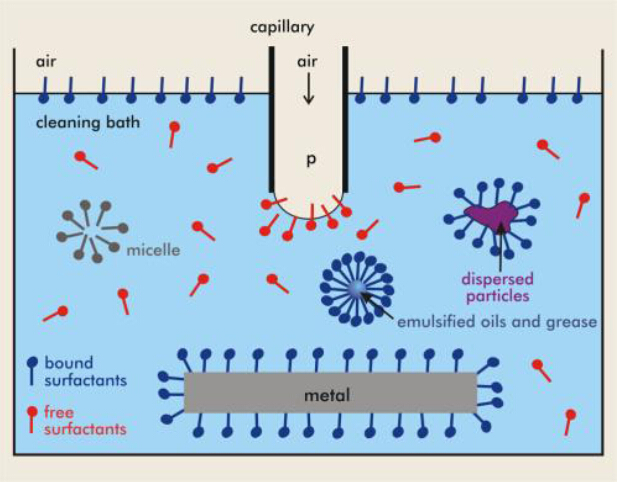

这里的重点是保持清洁剂成分的适当浓度(表面活性剂及促净剂)。清洁剂成分,表面活性剂和促净剂的消耗程度是不一样的,每种成分都需要有适当的剂量。由于各种原因,清洁剂成分的浓度不断改变。例如源自零件的残留物影响,清洁剂成分的减少(由于清洗池循过滤而损失的)或者每次工件的数量及污染程度的不同。

只有在清洁过程中根据工件的污染程度、数量及清洁池的情况调整清洁池的清洁剂剂量或更换清洁池内的液体,才能保证工件的清洗质量。负责清洗工作的人员及管理者应该与清 洁剂制造商及设备制造商相互合作。所需的清洁程序参数以及清洁剂的浓度和其可接受的界限值,需根据个人经验,测试运行数据及实验室或生产设备最优化运行的基础上设定,以到所需的清洁质量。现实的情况时,有时候为了确保清洁能力,在清洁池会投入过量的清洁剂,但过量的清洁剂反过来成为污染物使清洁效果下降。

德累斯顿工业大学机电研究所和电子设计研究院分析了清洁金属零件的过程,来帮助大家了解目前在行业中工序的应用及技术状况。因此,咨询了大量的清洁过程管理者关于零件的具体清洁任务及相应的过程管理。以下是73个不同公司的专业人士提供的信息中总结出来,主要是欧洲汽车行业的清洁过程:车身、动力总成及其原件、液压零件及其轴承等:

虽然清洁质量大部分都有定期的检测(74%),但主要是以主观评判的方法,如目视检查,或后面工程的质量检查。

l 只有23%的受访者通过客户方法检查清洁表面的干净程度。

l 只有51%的受访者在与清洁剂生产商合作设定所需的清洁剂浓度的参数。而14%的受访者说清洁剂的浓度值是由清洁剂生产商来决定。因此,可以说化学制剂生产商凭经验来决定清洁池的理想状态。

l 在84%的情况下,设备操作员控制着清洁剂的浓度。因此他也负责最优化当前的清洁工序。

l 78%的受访者要求检测促净剂的浓度,而其中79%是滴定法进行检测的。

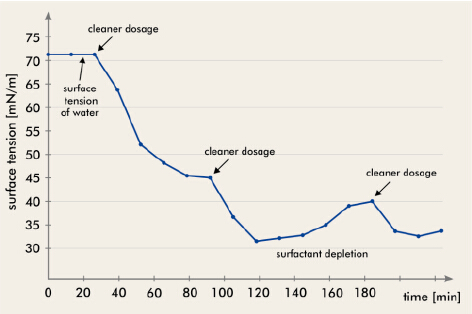

l 只有49%的受访者进行表面活性剂浓度的检测,而其中的51%采用表面张力仪来测量表面活性剂的浓度。

l 33%的受访者有一个清洁剂自动配料的系统,但其中只有56%的人认为他们的配量是最优的。

l 38%的受访者在考虑应用更好的方法,比如通过清洁池的监测及清洁池液体的过滤或更换来实现清洁工序的优化。

分析表明,金属零件的清洁过程与其他生产过程〔如机械加工)相比,并没有完全被掌握。尤其是清洗过程中有连续控制输入(清洁剂、工件)和输出参数(更换液体,过滤),以及中间过程参数,没法确保零件济洁质量稳定。零件清洁的过程管理发展水平与过程可靠性要求有冲突,因为83%的人提到这个这个情况,详细地说是因为过程的不稳定性而带来的损害赔偿。这个事实表明,83%的专业人士调查知道清洁过程不足的后果。

有一个关于经济与环保的优化潜力的观点。本质的清洗质量工艺参数(例如,清洁剂浓度及以消耗为导向的定量)规定只发生在单一的情况下。为了实现清洗过程的高可靠性,找到了显而易见的问题原因。在清洁过程中,大量不同但是又相关联的参数,以及缺少成体系的配制剂及一些个人经验概括。这些问题可以通过简单的过程参数的帮助下用检测过程条件来得到解决。因此它需要一种可行的测量技术,可以用于分析以及连续或分离的过程检测。

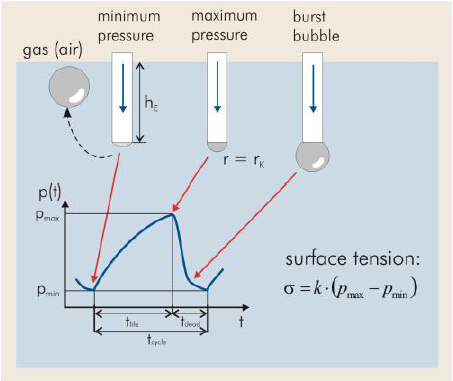

影响清洁能力的表面活性剂浓度可以通过测量动态表面张力得到。另外可以通过测量导电率及使用酸碱滴定的方法来控制促净剂的浓度。清洁剂浓度的连续检测可以根据消耗来确定需要添加多少清洁剂。经济环保的优化清洁过程包括:

l 减少使用清洁剂的成本

l 避免漂洗池中清洁剂成分的积聚

l 延长清洁池的寿命

l 减少水及水污染处理成本

(未完,如需剩下技术文章请发邮件到Susanna@hjunkel.com 或者致电【400-680-8138】索取。